当前,数字化浪潮正在席卷各行各业,数字化转型成为了最热门的话题。很多企业都将数字化转型提升到了战略高度。各行业的数字化转型正如火如荼地进行中。各种网络媒体、研讨、峰会、专家论坛更是层出不穷,精彩纷呈。

数字化转型是基于数字化的技术革命。转型意味着深刻的战略调整、组织变革、管理变革、效率提升和商业模式创新。经常能听一些大咖说,“数字化转型不是一个选择题,而是一个必选题。转有可能活,不转只能死”之类的话,很多制造业的老板也是听的一愣一愣的,想都没想清楚,就纷纷加入到了数字化转型的浪潮中去。任何企业都会死,这个倒不假。在各行各业都内卷的今天,一切能增强竞争力的手段都应该合理地尝试应用。传统企业必须推进数字化转型,才能在未来的发展中更具竞争力,这一点是肯定的。拥抱数字化技术,不见得能让你的企业具备绝对的竞争力,但当大家都普遍拥抱了数字化的时候,大家又在同一个起跑线了,这个时候你不做,只能是个另类。当别人都掌握了更先进的手段,你不跟进,被淘汰是自然而然的。

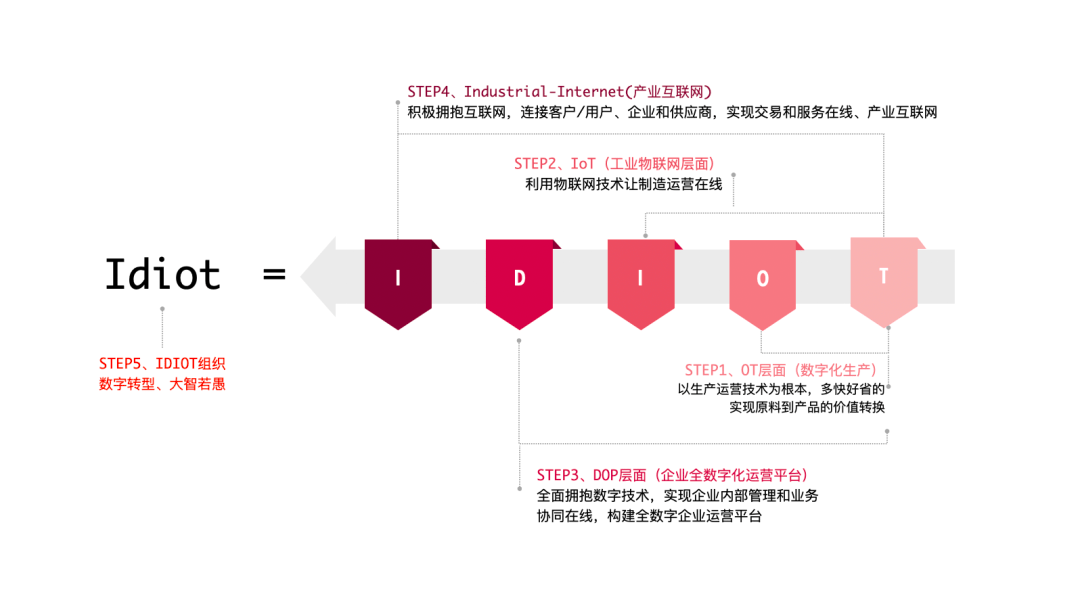

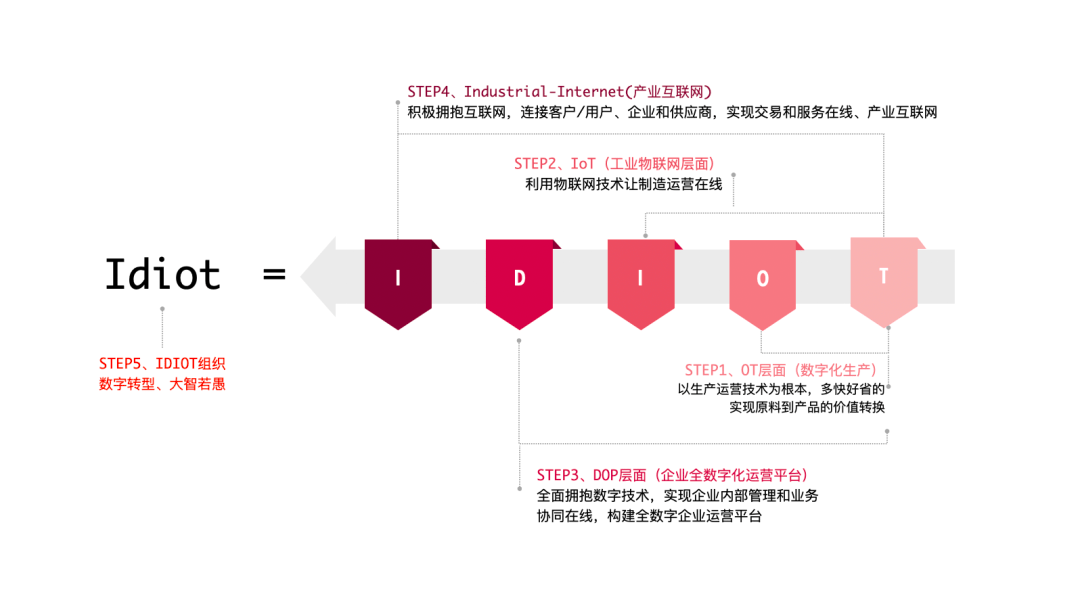

很遗憾,数字化转型没有一个明确的范式,甚至连定义它都非常困难。好比说目标,就摆在那里,但却很难定义它。比如,我们追求健康这个目标,那啥才叫健康呢?我们需要定义一些健康的指标,比如体重、血压、肝功能等才能衡量健康这个目标。数字化转型也是一样,是方向性的。不存在一个统一的模式和路线。这就给企业带来了困惑。企业没有做深度的思考、研究,导致缺乏顶层设计和全面规划、缺乏推进的策略。当前普遍的现象是企业内部各部门各搞各的,开展一些零星的数字化工作,这样是很难实现数字化转型的。企业的数字化转型,需要信息技术与企业业务不断地融合。尤其是工业制造业,涉及一系列的业务层面的技术,如营销、研发、供应链、制造等运营层面等。需要用到的信息技术,也涉及到一系列的专业化技术,如物联网、大数据、云计算、数据中台和人工智能等。要实现制造业的数字化转型,既要对制造业务的深刻认知,又要对信息技术的深入研究和应用。我长期从事数字化领域的技术和管理工作,也在为工业企业客户提供技术和服务。在长期跟大量的各种规模的客户打交道的过程中,深深感受到数字化转型给企业带来的挑战。结合各类企业的数字化转型实践,基于对数字化技术的深入学习和系统思考,我个人逐步形成了制造型企业数字化转型为主题,以数字化技术为应用的数字化转型落地应用路线图。结合我个人的一点小幽默,我把这个应用路线图编撰成一个英文单词:“idiot”,寄希望通过这样的形式,来为各位数字化转型的探索者们提供一个可供参考的实践方案。

让我们回归到制造业转型的原点,“制造”本身。制造的本质是物理世界的价值转化和增值。Operation:运营、操作。其单词词根是op,即“做”。也就是说,运营的本质是操作,是指操作层面的事。运营考虑的是效能和效率,让原材料通过工艺和工艺路线(价值管道),按照质量要求实现物理和化学等形式的变换,实现从原料到半成品、成品的转化,最终实现价值增值。价值转化的关键在工厂,在车间里,最终就是在一条一条的生产线上。数字化技术的应用,可以提升生产操作层面的效率和质量。生产操作层面也可以做数字化?没错。但这里我们只讨论自动化程度比较高的场合。至于自动化程度还很低,我建议还是先上自动化,提升一下生产力再来谈数字化不迟,具体思路可以参考本人的系列文章《制造业智能化进击之路》。一条自动化的生产线,是对一系列工艺的封装和固化,其前提是工艺的标准化和流程的精益化。对于自动化的产线,数字化主要从工单接收、过站控制、投料管控、工艺参数采集和监控、质量追溯和统计分析几个功能来展开。借助数字化技术,实现降本提效的目标。降本提效,在OT层面是最好实现的,也是目前大部分制造业数字化转型最实在、最能落地的地方。

在我看来,降本、提效其实是一回事。效率高,就代表投入少,产出多,产出快。对于一条生产线这样一个小系统来说,只要控制好输入的质量和输入的频率(物料),做好质量控制点的监控,确保每个IPO(input-process-output)过程是高效的,那整个系统的运作就是高效的。对于OT层,抓手就是质量,或者换成别的指标,如一次通过率,优率,有效稼动率,CT,OEE等。说起来容易,做起来难。需要对每个IPO节点做深入研究,其输入是什么?如何对其输入进行check?其输出是什么?如何对其输出做check?process是如何实现的,是否可以更细化?这就是一个标准化、流程化、自动化的过程,是一个不断追求精益化的过程。瀚码技术开发的专门面向半自动或全自动化场景的产线级MES产品:AMES(Automation MES)正是基于这个理念开发的。这套数字化的系统,适合自动化厂商OEM和自动化程度比较高的客户,投资小,见效快,可操作性强。

如果把设备和产线比作工人,把MOM/MES比作制造运营管理的大脑,那IoT就是连接工人和大脑用的神经网络和指令传输网络。IoT的导入,让设备和自动化产线不再聋哑,不再是孤岛,而是通过网络跟其他要素协同,如与仓库的物料WMS协同,与设备运维保障的TPM协同,与制造数据中台协同。想法有多美好,现实就有多骨感。大部分工厂,由于经营多年,设备杂而乱,设备供应商多,万国牌。要实现这些设备的统一接入,需要一个强大和兼容性很强的工业物联网平台。只有这样,才能屏蔽供应商和设备间的差异性。最理想的情况是,无论这个设备是哪家供应商供应的,是哪个工序的设备,是非标设备还是标准设备,是PLC还是PC控制,上层的IT系统不再关心OT自动化层面的东西,把OT转化为IT的语言。工业物联网平台的导入,可以把各车间、各工厂的数据进行聚合,形成统一的大数据管理平台。工业物联网往往伴随着工业大数据,工业大数据的特征是异构数据源多(设备杂)、标准化程度低(需要清洗转换)、采集频率快(实时性)、数据量大(设备点位多)、单个数据价值低(需要关联聚合),这些特征决定了构建一个统一的平台上非常困难的。

这是个脏活累活,但却是不可缺少的关键部分。本文不过多涉及,有兴趣的朋友可以参考本人的系列文章《制造业智能化进击之路-中篇》。Digital Operation Platform对于像疫情这样的黑天鹅事件时而发生,对组织的冲击是很大的。减少对人在现场的依赖,通过远程办公,在线协同是必然的趋势和不得不做出的改变。如果疫情一直反复出现,设问你的企业还能支撑多久呢?哪些管理活动和运营活动是可以通过数字化的手段来实现的?2019年国家工信安全中心联合阿里研究院,通过对中国的157家领军企业数字化转型的现状的调查问卷和分析得出的《中国企业数智化转型趋势洞察报告》显示,这些领军企业各业务环节实现数字化的比例如下:

随着企业微信、钉钉、飞书等办公平台的进一步发展,据悉已经有92.2%的企业在组织管理和沟通协同中使用了这些平台。这些办公平台以IM在线沟通工具为基点,以办公应用为手段,占据了企业办公的入口,垄断了大部分企业流量,形成了事实上的"企业级操作系统"。利用这些办公平台,我们可以构建企业级的数字化运营平台。将市场营销、研发设计、供应链管理、生产制造、售后服务转移到线上来,减轻来自物理世界的不可变量的冲击,在数字世界构建管理和运营体系。企业作为社会的器官(德鲁克),是社会不可或缺的组成部分。组织不是独立存在的,时刻需要跟生产、客户、供应链网络发生交互。一个封闭的企业是走不长远的,就好比一个孤立的湖泊,湖水会很快枯竭一样。只有那些主动接入社会价值交互网络,积极参与价值创造,价值传递的企业才能活下来。在营销侧,我们可以再往前跨一步,利用社交软件、自媒体、抖音、头条等新媒体和电商网络去主动连接客户和产品用户,实现私域化流量管理。在供应链侧,我们可以将预测、计划、生产、采购、原料供应商进一步打通,实现上下游的互联互通。在服务侧,我们可以通过互联网接入产品,实现产品服务的在线化。大规模的产业互联网虽然很远,但打通客户、企业自身、供应链,并不遥远。

STEP5

Idiot集大成 - 数字转型、大智若愚

经过以上四个步骤(当然,顺序可以根据实际的情况来调整),此时生产制造、供应链、研发、营销、售后服务各个板块基本上实现了数字化,上下游也开始拉通了,实现了初步的产业互联网络。这些都实现后,我相信最终会迎来智能化的时代 - AI的大规模的应用。

营销能做到预测、研发能根据市场反馈实施调整迭代产品,供应链可以实现按需供应,制造过程基本被自动化替代,企业大量的日程运营被机器人和软件系统替代,最终形成工业智慧大脑,迎来组织的全面智能化。未来,可能工厂里真的就只剩下机器人(自动化装置)和技术运维人员。这个是我个人的畅想。

虽说立意要高远,但脚还是要踩着地的。我们做数字化,要回归数字化的本质。工具就是工具,不能当成目的本身。我们可以把企业数字化转型的目标先定义下来,以终为始。

数字化并没改变商业的本质,这些目标才是企业经营永恒的主题。借助数字化的手段,以终为始,不忘初心,方得始终。

记住idiot这个单词,数字化转型就不会跑偏。数字转型、大智若愚。(完)